Isuzu Common Rail. Ремонт насоса

11.09.2007

ISUZU 4JX1

"Common Rail"

Не надо падать духом. Это входит в привычку.

(Автомастерская «ВАиТ).

«Когда нет другого выбора»

В последнее время эти машины не оставляют нам выбора: очень часто приезжают на ремонт автомобили ISUZU c двигателем 4JX1…

Вот и на этот раз не обошлось без сюрпризов.

Когда поговорили с Клиентом, то поняли, что «скучать не придется». Двигатель имел такую неисправность: «Попадание солярки в масло».

После того, как Клиенту в другой мастерской заменили резиновые уплотнительные «колечки» на «стаканах» и поставили новые форсунки, то эта проблема как бы «ушла».

Но ненадолго.

После месяца эксплуатации Клиент обратил внимание, что «солярка попадает в масло». А откуда она там «появляется», он понять не мог.

И мастерская, где он ранее делал этот ремонт, находилась в другом городе.

Потому он и оказался у нас.

Надо сказать, что подобная неисправность на этих двигателях встречается не так уж и редко.

Завод-изготовитель рекомендует для этих двигателей (топливной системы) производить ТО (техническое обслуживание) через каждые 80 -100 тысяч километров пробега.

Такое ТО надо проводить для подкачивающего топливного насоса и для МНВД (масляный насос высокого давления).

Но на него редко и мало кто обращают внимания.

А он как «мина замедленного действия», если «не побежал сейчас – побежит чуть позже. Обязательно».

Этот узел не подлежал ремонту или восстановлению - в "обычных" условиях или в "условиях дилера".

Мы так и объяснили Клиенту.

Конечно, для него это было крайне неприятно и неожиданно.

Ему ездить надо, «бизнес делать», а тут на тебе…

И он задал нам встречный вопрос: «А можно сделать так, что бы машина "есздила временно", пока не привезут новый насос?».

Мы ему ответили, что «да, можно так попробовать сделать, но только под его личную ответственность. И без гарантии».

Думал он недолго, согласился и мы приступили к «вопросам реанимирования».

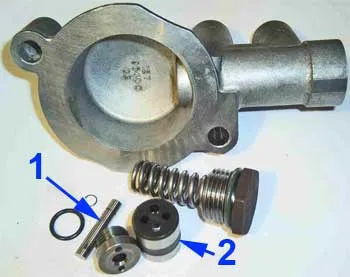

Когда сняли подкачивающий насос и разобрали его, то неисправность оказалась видна сразу: «сильная выработка по штоку «помпы» (Фото 1, цифра 1).

фото 1

Остальные детали насоса, как правило, сильно не влияют на характер неисправности. Лишь косвенно - тем, что они присутствуют в работе устройства.

На фото 2 можноувидеть степень «износа» втулки по всей ее рабочей поверхности:

фото 2

Первое, что пришло в голову: «попробовать облудить баббитом».

Но эта мысль просуществовала недолго, так как проверив, мы еще раз убедились, что шток сделан из высокоуглеродистой стали и с глубокой «цементацией».

Но если бы нам и удалось качественно «облудить» этот «шток», то вероятность того, что он будет работать «верой и правдой» была очень маленькой.

Это не тот узел, чтобы так над ним «изгаляться». Слишком велики «осевые» и «линейные» нагрузки кулачка вала (МНВД) на него. Да и «баббит» не тот материал, который выдержит эти нагрузки. Есть вероятность, что через непродолжительное время он начнет отслаиваться от «штока», а дальше, результат этого эксперимента будет «очень печален».

И дорогой в денежном эквиваленте!

Поэтому мы сразу «закрыли» эту тему.

А пошли «простым» и более рациональным способом. Решили его исключить из общей схемы топливоподачи и "поставить бензонасос в топливный бак".

Но! Мы знаем, что бензонасос при работе создает давление 6 - 8 кг/см. А какое давление создает подкачивающий насос во всем диапазоне работы?

Об этом мы только догадывались…

В имеющийся у нас информации по этому двигателю мы ничего не нашли. И как обычно, всё пришлось проверять самим.

И вот, что у нас получилось:

0.8 кг\см, "холостой ход", 750 об\мин

При "максимальном крутящем моменте",- 3600 об\мин - 2.5-3.0кг\см

Непонятно.

Это при «утечках» в «помпе».

Картина не совсем «веселая».

В подобных случаях всегда приходит в голову одна мысль: «Зачем я за это взялся».

Ведь другой работы хватает.

Но как бы там ни было, а делать надо!

Поставить «бензонасос» в бак не составило никакого труда.

Для этого нужно было сделать небольшие изменения в общей конструкции. Проблема была в том, чтобы ограничить давление «нагнетания» бензонасосом в систему.

И вывести его работу на «нормальный» режим, который бы «удовлетворял» общую работу двигателя.

Дело в том, что из за превышения давления топлива в общей магистрали возможны необратимые последствия.

Такие как, «нарушения общей герметичности уплотнения форсунки и «стакана».

И мгновенное попадание топлива в двигатель.

Даже в момент, когда двигатель не работает - так как в линии возврата топлива в «бак» стоит электромагнитный перепускной клапан с ограничивающим проходным сечением, которого не было бы достаточно для выравнивания и получения нужного давления.

Таким образом, наша идея вылилась бы в долгий и совсем не нужный для нас ремонт.

А в наши планы совсем не входило сделать эту систему постоянной.

Поэтому мы не стали переделывать «перепускной» клапан, а оставили все как есть. Но только ограничили давление на выходе из «бензонасоса» таким образом, чтобы, когда привезут новый подкачивающий насос, мы без особых проблем смогли бы его поставить на место.

А для начала мы исключили «шток» «помпы» (Фото 1,цифра 1) и «поршень» (Фото 1, цифра 2) из работы – так как их дальнейшая работа могла привести к выходу из строя МНВД.

Из-а чего?

Из за «заклинивания» «поршня» (Фото 1 цифра 2).

«Заклинивания» по той простой причине, что «поршень» работал бы «вхолостую» без топлива. А соответственно и без «смазки».

После этого мы взяли «бензиновый» насос, обыкновенное ведро, в которое налили «солярку» и собрали линию подачи топлива (фото 3), которая состояла из «бензинового» насоса (фото 3, цифра 1), клапана ограничителя давления (цифра 2), манометра (цифра 3) и «тройника» (цифра 4).

фото 3

Вся эта «операция» происходила возле машины, так как первоначально наша задача состояла в определении постоянного давления «бензонасоса» - чтобы его хватало на весь диапазон рабочей частоты двигателя: с начала запуска двигателя, дальше на холостом ходу и на максимальном крутящем моменте.

Первоначальные замеры показали, что двигатель хорошо заводится и уверено работает при давлении 0,7 – 0,9 кг/см. Но этого давления заметно не хватало при увеличении оборотов.

В диапазоне 2000 – 2500 об/мин, появлялся «провал» в работе двигателя и синий дым.

Когда мы увеличили давление до 1,5 кг/см. - все стало на свое место.

Двигатель уверено «запускался» и в дальнейшем вел себя стабильно по всему рабочему диапазону.

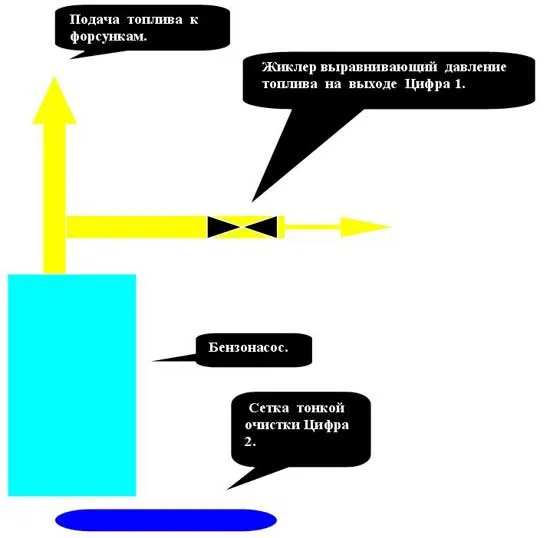

Дальше мы подобрали «жиклер» - рис.1

рисунок 1

,- который установили в «стационарную» схему.

Сняли топливный бак. Собрали всю конструкцию. При этом заменили бензиновую сетку тонкой очистки на металлическую собственной конструкции - чтобы топливо хорошо проходило через «ячейки» сетки, так как было опасения, что «бензиновая сетка» будет препятствовать прохождению «солярки» из за ее плотности.

Когда машина была готова к тестовым заездам, пришел ее хозяин.

И так получилось, что первым «испытателем» и неподкупным критиком "новой системы подачи топлива" на его машине стал именно он.

И по сей день эта машина бегает по дорогам г. Якутска.

Когда привезут новый насос? Я не знаю. Уверен только, что до этого момента он будет ездить.

Но не хочу, чтобы наш опыт восприняли как «лекарство» от этой «болезни».

Бывают случаи, когда я иду на подобные «эксперименты» иногда не зная, чем все закончится.

Подобных примеров можно приводить много.

Но не всем им надо подражать.

Особенно тем людям, кто только занялся этим «бизнесом».

А для моих «механиков» - это еще один пример для того, чтобы они задумались. над тем, кто выбирает: «Человек профессию. Или профессия человека».

Автор статьи:

Крывошлыков Владимир

(Автомастерская «ВАиТ», г. Якутск).

white-efi@mail.ru

вы найдете в книге "Легион-Автодата":

|

ISUZU двигатели

Диагностика. Ремонт. Техническое обслуживание.

|